短程蒸(zhēng)餾器

|

|

產品概述

許(xǔ)多如石油重渣油(yóu)、化學藥品、藥物及天然(rán)食品、保健品、脂肪酸等(děng),常常是熱敏性的(de)、粘滯的及/或具有高(gāo)沸點的物料。要把這些物料從它們的其它組分分離出(chū)來,而保持產物(wù)的質量,隻(zhī)能在低的(de)沸騰溫(wēn)度甚至是不到沸(fèi)騰溫度下精餾,且隻能在很短的時間裏,把熱分解作(zuò)用或聚合作用減小,以消除對產品的破壞。

當操(cāo)作(zuò)真空度約為500Pa時,可以在刮膜蒸發器或降膜蒸發器中進行。但是,如果蒸餾須在中高真空下操作(zuò)(如壓力在0.001~100Pa之間)就存(cún)在問(wèn)題了。須選用在產品蒸汽壓不超過通過加熱表麵和冷凝表麵之間壓差(chà)的蒸(zhēng)發器,因而帶有外(wài)置冷凝器的蒸發器被排除在中高真空範圍的蒸餾過程之外。

相比之下,SY型短程蒸(zhēng)發器適合於這種應用場合,冷(lěng)凝器被製造在蒸(zhēng)發器內,直接位於(yú)加熱蒸(zhēng)餾發(fā)生的對麵。所以,短程(chéng)蒸發器是項較新的尚(shàng)未應用(yòng)於工業化生產(chǎn),能解決大量常規蒸餾技術所不能(néng)解決的新型分離技術。

短程蒸餾器按刮膜器形式分三種形式:滾膜、滑動刮膜、鉸鏈刮膜,根據(jù)物料的粘度、處理性質(zhì)選用不同的刮膜器。

短的停留時間 刮膜(mó)器的作用,使得液膜在加熱麵停留時間短(duǎn)。

低的蒸餾溫度 由於冷(lěng)凝(níng)器直接位於加熱麵的對麵,減少了壓差,所以具有(yǒu)高的真(zhēn)空度,物料可在低的溫度下甚至於無需到沸點即蒸餾。

粘性物和(hé)產品中含有固體物 刮片的深深浸入,靠一個相(xiàng)當可觀的邊緣,料膜引起一個強烈的剪切及混合(hé)效應(yīng),減(jiǎn)輕了待處理液的粘性,適(shì)合處理粘度(dù)到50Pas,並防止加熱麵結垢,適合於含固(gù)體料液。

薄的蒸餾液麵 刮膜器的作用將料液刮成(chéng)薄的液膜(mó)。分離徹底。

熱敏感物料

高分離比 精密(mì)的刮(guā)板使用使用得薄(báo)的液膜被均勻(yún)地分布(bù)在加熱麵(miàn)上,導致整個加熱麵(miàn)濕潤。這樣允許操作單元(yuán)高沸(fèi)分離比。這意味著在案列中進入的90%以上被蒸發,恒量殘留物質中水平能(néng)被完成。

在沸騰的薄膜和冷凝麵之(zhī)間的(de)壓差是蒸汽流向的驅動力,對於微(wēi)小的壓力降(jiàng)就會引起蒸汽的流動。在1mbar下運(yùn)行(háng)要(yào)求在沸騰麵和冷凝麵之(zhī)間短的距離,基於這個原理製作的蒸餾器稱為短程蒸餾器。短程蒸餾(liú)器(分子蒸餾)有(yǒu)一個(gè)內置冷凝器在(zài)加熱麵的對麵,並使操作壓(yā)力降到0.001mbar。

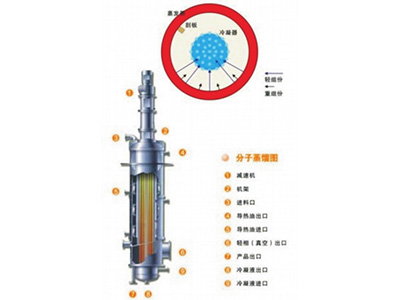

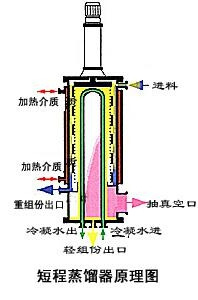

短程蒸餾器(qì)是一個工作在1~0.001mbar壓力下熱分離技術過程,它較低的沸騰溫度,適(shì)合熱敏性、高沸點物。其(qí)基本構成:帶有加熱夾套的圓柱型筒體,轉子和內置冷凝器;在轉子的固定架(jià)上精確裝有刮膜器和防飛濺裝置。內置冷凝器位於蒸(zhēng)發器的中心,轉子在圓柱型筒(tǒng)體和冷凝器之間旋轉。

短(duǎn)程(chéng)蒸餾器由(yóu)外加熱的垂直圓(yuán)筒(tǒng)體、位於它的中心冷凝(níng)器(qì)及(jí)在蒸餾器和冷(lěng)凝器之間旋轉的刮膜器組成。

蒸餾過程是:物料從蒸發(fā)器(qì)的頂部加入,經轉子上的料液分布器將其連續均勻地分布在加熱麵上,隨即刮膜器(qì)將料液刮成一層薄、呈(chéng)湍(tuān)流狀的液膜,並以螺旋狀向下(xià)推進。在此過程中(zhōng),從加熱麵上逸出的輕分子,經過短的路線和幾乎未經碰撞就到內置冷(lěng)凝器上冷凝成液,並沿(yán)冷凝器管流下,通過位於蒸發器底部(bù)的出料管排出;殘液即重分子在加熱(rè)區下的圓形(xíng)通道中收(shōu)集,再通過側麵的出料管中流出。

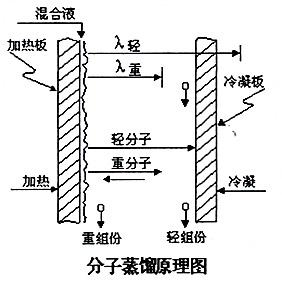

短程蒸餾(liú)器還(hái)適合於進行分子蒸餾。分子(zǐ)流從加熱麵直接到冷凝器表麵。如圖所示,分子蒸餾過程可(kě)發如下四步:

1、分子(zǐ)從液相(xiàng)主(zhǔ)體向蒸發表麵(miàn)擴散:

通常,液相中的擴散速度是控製分子蒸餾速度的主(zhǔ)要因素(sù),所以應盡量減薄液層厚度及強化液層的流動。

2、分子在液層表麵上的自由蒸(zhēng)發:

蒸發速度隨著溫度的(de)升高而上升,但分離(lí)因素有(yǒu)時卻隨著(zhe)溫度(dù)的升高而降低,所以,應以被加工物質的熱穩定性為前提,選擇經濟合理(lǐ)的蒸餾溫度。

3、分子從蒸發表(biǎo)麵向冷凝麵飛射:

蒸氣分子從蒸發麵向冷凝(níng)麵(miàn)飛射的過程中,可能彼此相互碰撞,也可能和殘存於兩麵之間的空氣分子發生碰撞。由於蒸發分子遠重於空氣分(fèn)子,且大都具有相(xiàng)同的運動方向,所以它們自身碰(pèng)撞對飛射方向和(hé)蒸發速度影響不大(dà)。而殘氣分子在(zài)兩麵(miàn)間呈雜亂無章的熱運動狀態,故殘氣分子數目的多少是影響飛射方向和蒸發速(sù)度的主要因素。

4、分子在(zài)冷凝麵上(shàng)冷凝:

隻要(yào)保證冷熱兩麵間有足夠的溫度差(一般為70~100℃),冷凝表麵的形式合理且光滑則認為冷凝步驟可以在瞬間完成,所以選擇合理冷凝器的形式相當重要。

由(yóu)此可得,分子蒸餾(liú)的條件是:

1、殘餘氣體的分壓必須很低,使殘餘氣體的平均自由程長度是蒸餾器和冷凝器(qì)表麵之間距離的倍數。

2、在飽和壓(yā)力下,蒸汽分子的平均自由(yóu)程長度(dù)必須與蒸發器和(hé)冷凝器(qì)表麵(miàn)之間(jiān)距離具有相同的數量級。

在這此理想的條件下,蒸發在沒有任何障礙的情況下從殘餘氣體分子中發生。所有蒸汽分子在沒有遇到(dào)其它分子和返回(huí)到液體過程中到達冷凝器表麵。蒸發速度在(zài)所(suǒ)處的溫度下達到可能的大值。蒸發速度與壓力成正比,因而,分子(zǐ)蒸餾的餾出液量相對比較小。

在SY短程蒸餾中,冷凝器和加熱表麵之間的距離約為20~50mm,殘餘氣體的壓力為(wéi)10-3mbar時,殘餘氣體分子的平均自由程長度約為2倍長。短程蒸餾(liú)器完全能(néng)滿足分(fèn)子蒸餾的所有必要條件。

分(fèn)子蒸(zhēng)餾(liú)有如下特點:

1、普通蒸餾在沸點溫度(dù)下進行分離,分子蒸餾可以在(zài)任何溫度下進行,隻要冷熱兩麵間存在著溫度差,就能達到分離目點。

2、普通蒸餾是蒸發與冷凝的可逆(nì)過程,液相和氣相間可以形成相平衡狀態;而分子蒸餾過程中,從(cóng)蒸發表麵逸出的分子直(zhí)接飛射(shè)到冷凝麵上,中間不與其它分子發生碰撞,理論上沒(méi)有返回蒸發麵的可能性,所以,分子蒸餾過程是不可逆的。

3、普通蒸餾有(yǒu)鼓泡、沸騰現象;分子蒸餾過程是液層表(biǎo)麵上的自由蒸發,沒有鼓泡現象。

4、表示普通蒸餾分離能力的分離因素與組元的(de)蒸汽壓之比有關,表示分(fèn)子蒸餾分離能力的分離因素則與組元的蒸汽壓(yā)和分子量之比有關,並可由相對蒸發速度求出。

裝置特性

高沸點物劑

使用專用的(de)金屬部件,能處理沸點達450℃的物料在真空0.001mbar條件(jiàn)下。

粘性和容納有固體物料

浸入(rù)液膜的刮片產生強烈的(de)剪切力,能相當(dāng)可觀地減輕混合液的粘度,因此(cǐ),可處理粘度達50Pas的物料。

固體(tǐ)含量(liàng)富餘(yú)料

浸入液膜的刮片產生一個強烈的攪拌力,同樣能防止(zhǐ)固體在加熱麵上結垢。

顏色敏感物料

在SY型短程蒸(zhēng)餾器中,本公司專業設計有一種裝置能防止金屬磨損。這一裝置重要,萬一處理顏色敏感物料因非揮發物(重組分)流(liú)經蒸(zhēng)餾器由於金屬磨(mó)損而(ér)受到影響。

高蒸(zhēng)餾比

使用製作精密的刮膜片,意味著液(yè)膜能被均勻地塗(tú)沫在加熱(rè)麵並使整個受熱麵濕(shī)潤,這就能滿(mǎn)足高(gāo)蒸餾比的要求,使(shǐ)得90%以上產品被蒸餾,維持恒量的殘留物。

低維修(xiū)費用

由(yóu)於合理的結構設計和獨特的轉子,避免了刮膜片和金屬表麵的磨損。

結構特點

1. 精密的轉子(zǐ)

深深浸入在液膜裏的刮膜片產生的(de)強烈湍流,導致在加熱麵產(chǎn)生一(yī)個較好的熱傳遞比其它轉子係統(例大金屬棒上套PTFE管),下列例子為(wéi)異(yì)氰酸酯(zhǐ)的提純從預(yù)聚物裏,含量小於0.1%。

許(xǔ)多如石油重渣油(yóu)、化學藥品、藥物及天然(rán)食品、保健品、脂肪酸等(děng),常常是熱敏性的(de)、粘滯的及/或具有高(gāo)沸點的物料。要把這些物料從它們的其它組分分離出(chū)來,而保持產物(wù)的質量,隻(zhī)能在低的(de)沸騰溫(wēn)度甚至是不到沸(fèi)騰溫度下精餾,且隻能在很短的時間裏,把熱分解作(zuò)用或聚合作用減小,以消除對產品的破壞。

當操(cāo)作(zuò)真空度約為500Pa時,可以在刮膜蒸發器或降膜蒸發器中進行。但是,如果蒸餾須在中高真空下操作(zuò)(如壓力在0.001~100Pa之間)就存(cún)在問(wèn)題了。須選用在產品蒸汽壓不超過通過加熱表麵和冷凝表麵之間壓差(chà)的蒸(zhēng)發器,因而帶有外(wài)置冷凝器的蒸發器被排除在中高真空範圍的蒸餾過程之外。

相比之下,SY型短程蒸(zhēng)發器適合於這種應用場合,冷(lěng)凝器被製造在蒸(zhēng)發器內,直接位於(yú)加熱蒸(zhēng)餾發(fā)生的對麵。所以,短程(chéng)蒸發器是項較新的尚(shàng)未應用(yòng)於工業化生產(chǎn),能解決大量常規蒸餾技術所不能(néng)解決的新型分離技術。

短程蒸餾器按刮膜器形式分三種形式:滾膜、滑動刮膜、鉸鏈刮膜,根據(jù)物料的粘度、處理性質(zhì)選用不同的刮膜器。

短的停留時間 刮膜(mó)器的作用,使得液膜在加熱麵停留時間短(duǎn)。

低的蒸餾溫度 由於冷(lěng)凝(níng)器直接位於加熱麵的對麵,減少了壓差,所以具有(yǒu)高的真(zhēn)空度,物料可在低的溫度下甚至於無需到沸點即蒸餾。

粘性物和(hé)產品中含有固體物 刮片的深深浸入,靠一個相(xiàng)當可觀的邊緣,料膜引起一個強烈的剪切及混合(hé)效應(yīng),減(jiǎn)輕了待處理液的粘性,適(shì)合處理粘度(dù)到50Pas,並防止加熱麵結垢,適合於含固(gù)體料液。

薄的蒸餾液麵 刮膜器的作用將料液刮成(chéng)薄的液膜(mó)。分離徹底。

熱敏感物料

高分離比 精密(mì)的刮(guā)板使用使用得薄(báo)的液膜被均勻(yún)地分布(bù)在加熱麵(miàn)上,導致整個加熱麵(miàn)濕潤。這樣允許操作單元(yuán)高沸(fèi)分離比。這意味著在案列中進入的90%以上被蒸發,恒量殘留物質中水平能(néng)被完成。

|

|

短程蒸餾器(qì)是一個工作在1~0.001mbar壓力下熱分離技術過程,它較低的沸騰溫度,適(shì)合熱敏性、高沸點物。其(qí)基本構成:帶有加熱夾套的圓柱型筒體,轉子和內置冷凝器;在轉子的固定架(jià)上精確裝有刮膜器和防飛濺裝置。內置冷凝器位於蒸(zhēng)發器的中心,轉子在圓柱型筒(tǒng)體和冷凝器之間旋轉。

短(duǎn)程(chéng)蒸餾器由(yóu)外加熱的垂直圓(yuán)筒(tǒng)體、位於它的中心冷凝(níng)器(qì)及(jí)在蒸餾器和冷(lěng)凝器之間旋轉的刮膜器組成。

蒸餾過程是:物料從蒸發(fā)器(qì)的頂部加入,經轉子上的料液分布器將其連續均勻地分布在加熱麵上,隨即刮膜器(qì)將料液刮成一層薄、呈(chéng)湍(tuān)流狀的液膜,並以螺旋狀向下(xià)推進。在此過程中(zhōng),從加熱麵上逸出的輕分子,經過短的路線和幾乎未經碰撞就到內置冷(lěng)凝器上冷凝成液,並沿(yán)冷凝器管流下,通過位於蒸發器底部(bù)的出料管排出;殘液即重分子在加熱(rè)區下的圓形(xíng)通道中收(shōu)集,再通過側麵的出料管中流出。

短程蒸餾(liú)器還(hái)適合於進行分子蒸餾。分子(zǐ)流從加熱麵直接到冷凝器表麵。如圖所示,分子蒸餾過程可(kě)發如下四步:

1、分子(zǐ)從液相(xiàng)主(zhǔ)體向蒸發表麵(miàn)擴散:

通常,液相中的擴散速度是控製分子蒸餾速度的主(zhǔ)要因素(sù),所以應盡量減薄液層厚度及強化液層的流動。

2、分子在液層表麵上的自由蒸(zhēng)發:

蒸發速度隨著溫度的(de)升高而上升,但分離(lí)因素有(yǒu)時卻隨著(zhe)溫度(dù)的升高而降低,所以,應以被加工物質的熱穩定性為前提,選擇經濟合理(lǐ)的蒸餾溫度。

3、分子從蒸發表(biǎo)麵向冷凝麵飛射:

蒸氣分子從蒸發麵向冷凝(níng)麵(miàn)飛射的過程中,可能彼此相互碰撞,也可能和殘存於兩麵之間的空氣分子發生碰撞。由於蒸發分子遠重於空氣分(fèn)子,且大都具有相(xiàng)同的運動方向,所以它們自身碰(pèng)撞對飛射方向和(hé)蒸發速度影響不大(dà)。而殘氣分子在(zài)兩麵(miàn)間呈雜亂無章的熱運動狀態,故殘氣分子數目的多少是影響飛射方向和蒸發速(sù)度的主要因素。

4、分子在(zài)冷凝麵上(shàng)冷凝:

隻要(yào)保證冷熱兩麵間有足夠的溫度差(一般為70~100℃),冷凝表麵的形式合理且光滑則認為冷凝步驟可以在瞬間完成,所以選擇合理冷凝器的形式相當重要。

由(yóu)此可得,分子蒸餾(liú)的條件是:

1、殘餘氣體的分壓必須很低,使殘餘氣體的平均自由程長度是蒸餾器和冷凝器(qì)表麵之間距離的倍數。

2、在飽和壓(yā)力下,蒸汽分子的平均自由(yóu)程長度(dù)必須與蒸發器和(hé)冷凝器(qì)表麵(miàn)之間(jiān)距離具有相同的數量級。

在這此理想的條件下,蒸發在沒有任何障礙的情況下從殘餘氣體分子中發生。所有蒸汽分子在沒有遇到(dào)其它分子和返回(huí)到液體過程中到達冷凝器表麵。蒸發速度在(zài)所(suǒ)處的溫度下達到可能的大值。蒸發速度與壓力成正比,因而,分子(zǐ)蒸餾的餾出液量相對比較小。

在SY短程蒸餾中,冷凝器和加熱表麵之間的距離約為20~50mm,殘餘氣體的壓力為(wéi)10-3mbar時,殘餘氣體分子的平均自由程長度約為2倍長。短程蒸餾(liú)器完全能(néng)滿足分(fèn)子蒸餾的所有必要條件。

分(fèn)子蒸(zhēng)餾(liú)有如下特點:

1、普通蒸餾在沸點溫度(dù)下進行分離,分子蒸餾可以在(zài)任何溫度下進行,隻要冷熱兩麵間存在著溫度差,就能達到分離目點。

2、普通蒸餾是蒸發與冷凝的可逆(nì)過程,液相和氣相間可以形成相平衡狀態;而分子蒸餾過程中,從(cóng)蒸發表麵逸出的分子直(zhí)接飛射(shè)到冷凝麵上,中間不與其它分子發生碰撞,理論上沒(méi)有返回蒸發麵的可能性,所以,分子蒸餾過程是不可逆的。

3、普通蒸餾有(yǒu)鼓泡、沸騰現象;分子蒸餾過程是液層表(biǎo)麵上的自由蒸發,沒有鼓泡現象。

4、表示普通蒸餾分離能力的分離因素與組元的(de)蒸汽壓之比有關,表示分(fèn)子蒸餾分離能力的分離因素則與組元的蒸汽壓(yā)和分子量之比有關,並可由相對蒸發速度求出。

裝置特性

高沸點物劑

使用專用的(de)金屬部件,能處理沸點達450℃的物料在真空0.001mbar條件(jiàn)下。

粘性和容納有固體物料

浸入(rù)液膜的刮片產生強烈的(de)剪切力,能相當(dāng)可觀地減輕混合液的粘度,因此(cǐ),可處理粘度達50Pas的物料。

固體(tǐ)含量(liàng)富餘(yú)料

浸入液膜的刮片產生一個強烈的攪拌力,同樣能防止(zhǐ)固體在加熱麵上結垢。

顏色敏感物料

在SY型短程蒸(zhēng)餾器中,本公司專業設計有一種裝置能防止金屬磨損。這一裝置重要,萬一處理顏色敏感物料因非揮發物(重組分)流(liú)經蒸(zhēng)餾器由於金屬磨(mó)損而(ér)受到影響。

高蒸(zhēng)餾比

使用製作精密的刮膜片,意味著液(yè)膜能被均勻地塗(tú)沫在加熱(rè)麵並使整個受熱麵濕(shī)潤,這就能滿(mǎn)足高(gāo)蒸餾比的要求,使(shǐ)得90%以上產品被蒸餾,維持恒量的殘留物。

低維修(xiū)費用

由(yóu)於合理的結構設計和獨特的轉子,避免了刮膜片和金屬表麵的磨損。

結構特點

1. 精密的轉子(zǐ)

深深浸入在液膜裏的刮膜片產生的(de)強烈湍流,導致在加熱麵產(chǎn)生一(yī)個較好的熱傳遞比其它轉子係統(例大金屬棒上套PTFE管),下列例子為(wéi)異(yì)氰酸酯(zhǐ)的提純從預(yù)聚物裏,含量小於0.1%。

| 名稱 | 轉子(zǐ)類型 | |

| SY-B | PTFE管 | |

| 熱傳導係統數(物料邊)(w/m2k) | 59.8 | 49.5 |

| 總傳熱係統(w/m2k) | 56.5 | 47.2 |

| 熱值(kw) | 27.1 | 22.6 |

| 加熱麵積(m2) | 6 | 6 |

| 蒸發速率(kg/h) | 240 | 200 |

| 蒸餾比的關係(%) | 1.2 | 1 |

上(shàng)述例子可得:同樣的加熱麵積不同的刮膜片型式所產生的結果(guǒ)不同,SY-B 可提高20%的(de)蒸(zhēng)餾量。

2. 精確的內(nèi)置冷凝器

冷凝(níng)器一般采用盤管、U形管或管束,固(gù)定在蒸餾器的底部,冷凝(níng)器的形狀及(jí)與加熱麵的間隙(xì)合理(lǐ)與否直接影響(xiǎng)到產品的分(fèn)離(lí)純度、得率及蒸餾器內的真空度。所(suǒ)以,公司根據長(zhǎng)期從事蒸(zhēng)發/蒸餾的(de)經驗,按照不同的工藝物料設計不同的內置冷凝器。

3. 霧沫分離器

霧沫分離器對(duì)於有此產品是必須的,它可以被插在轉子(zǐ)刮膜片之間,也可設在刮(guā)膜片後麵。這些防濺裝置支掉由蒸汽流(liú)夾帶的任(rèn)何液滴。液(yè)滴通過它們時轉向和拋回到加熱(rè)麵被分(fèn)離。

裝置類型

短程蒸餾器工作在高(gāo)真空條件下,它對刮膜片及內置冷凝器具有特殊的要求,為了減(jiǎn)少液膜厚度及強化液層的位移,本公司按(àn)刮膜片型式分如下2種類型:

SY-A型短程蒸餾(liú)器

刮膜片型式為徑向滑動型,它由WFE-VA 刮膜蒸(zhēng)發器演變而(ér)來;刮片鑲嵌在轉子的U導槽內(nèi),當轉子旋轉是時刮片受離(lí)心力的作用從U導槽內徑向滑到加熱壁(bì)麵。導(dǎo)槽均勻分布(bù)在轉子圓周(見圖1),轉子呈鼠籠型,在導(dǎo)槽之間設有動態汽液分離裝置,防止液滴的飛濺及(jí)夾(jiá)帶。

刮片材料一般由聚四氟乙烯、石墨等(děng)組(zǔ)成。

SY-B型短程蒸餾器

同樣SY-VB的刮膜片類似於WFE-VC(圖2),刮(guā)膜片靠離心力緊貼在加熱壁麵上。在SY-B型短程蒸餾器中,刮片被限位防止金屬磨損,這(zhè)個特性是重要的,萬一處理顏色敏感(gǎn)的物(wù)料,因為(wéi)這物料的非揮發性成份流(liú)經這蒸餾器,它的顏(yán)色不因金屬磨損而受到影響。該類型應用廣,靠改變刮片的頻率和質量,調節離心力來適應各種粘度。刮板材質通常采用和蒸發(fā)器筒體相同的金屬材料(liào)、也可采用(yòng)PTFE材質。

技術參(cān)數

冷凝(níng)器一般采用盤管、U形管或管束,固(gù)定在蒸餾器的底部,冷凝(níng)器的形狀及(jí)與加熱麵的間隙(xì)合理(lǐ)與否直接影響(xiǎng)到產品的分(fèn)離(lí)純度、得率及蒸餾器內的真空度。所(suǒ)以,公司根據長(zhǎng)期從事蒸(zhēng)發/蒸餾的(de)經驗,按照不同的工藝物料設計不同的內置冷凝器。

3. 霧沫分離器

霧沫分離器對(duì)於有此產品是必須的,它可以被插在轉子(zǐ)刮膜片之間,也可設在刮(guā)膜片後麵。這些防濺裝置支掉由蒸汽流(liú)夾帶的任(rèn)何液滴。液(yè)滴通過它們時轉向和拋回到加熱(rè)麵被分(fèn)離。

裝置類型

短程蒸餾器工作在高(gāo)真空條件下,它對刮膜片及內置冷凝器具有特殊的要求,為了減(jiǎn)少液膜厚度及強化液層的位移,本公司按(àn)刮膜片型式分如下2種類型:

SY-A型短程蒸餾(liú)器

刮膜片型式為徑向滑動型,它由WFE-VA 刮膜蒸(zhēng)發器演變而(ér)來;刮片鑲嵌在轉子的U導槽內(nèi),當轉子旋轉是時刮片受離(lí)心力的作用從U導槽內徑向滑到加熱壁(bì)麵。導(dǎo)槽均勻分布(bù)在轉子圓周(見圖1),轉子呈鼠籠型,在導(dǎo)槽之間設有動態汽液分離裝置,防止液滴的飛濺及(jí)夾(jiá)帶。

刮片材料一般由聚四氟乙烯、石墨等(děng)組(zǔ)成。

SY-B型短程蒸餾器

同樣SY-VB的刮膜片類似於WFE-VC(圖2),刮(guā)膜片靠離心力緊貼在加熱壁麵上。在SY-B型短程蒸餾器中,刮片被限位防止金屬磨損,這(zhè)個特性是重要的,萬一處理顏色敏感(gǎn)的物(wù)料,因為(wéi)這物料的非揮發性成份流(liú)經這蒸餾器,它的顏(yán)色不因金屬磨損而受到影響。該類型應用廣,靠改變刮片的頻率和質量,調節離心力來適應各種粘度。刮板材質通常采用和蒸發(fā)器筒體相同的金屬材料(liào)、也可采用(yòng)PTFE材質。

SY-A型短(duǎn)程蒸餾器(圖1) |

SY-B型短程蒸餾器(qì)(圖2) |

技術參(cān)數

| 處理條件 | 性能 |

| 進料速度(Kg/h) | 100 |

| Biol-off rate % | 到95 |

| 加(jiā)熱溫度(℃) | 20~500 |

| 處理麵壓(yā)力(mbar) | 0.001~1013 |

| 處理溫度(dù)下的粘度CP | 到50000 |

| 停留時間(min) | 小於1 |

| 幹燥或懸浮物 | 是 |

這鉸鏈刮板短程蒸(zhēng)餾器對於蒸發器一個特定的、適當的濃(nóng)縮和提純物質下列列出的(de)一些典型事例

| 應用行業 | 可精製物品名稱 |

| 食品工業 | 單甘(gān)酯、棕櫚(lǘ)油、生育(yù)酚、魚肝油(yóu)、角鯊烯、米糠油、脂肪(fáng)酸及其衍生物、二(èr)烯酸、植物油、雙甘酯、乳酸、亞麻油、共軛亞油酸 |

| 醫藥工業 | 酰基氯、氨基酸酯、維生素E、葡萄糖衍生物、萜烯酯、天然或合成維生素、β-胡蘿卜素(sù)、薑辣素、辣椒色素 |

| 化學工業 | 芥酸酰胺、醇、油酸酰胺、甘油酯、除草劑、鹵代(dài)烷烴、殺蟲劑、矽油(yóu)、蠟、二元脂(zhī)肪酸、二聚(jù)酸 |

| 塑料工業 | 環氧(yǎng)樹脂、環(huán)氧化油、異氰酸酯、增塑劑、穩(wěn)定劑 |

| 石油工業 | 基(jī)礎油、光亮油、潤滑油、凡(fán)士林、冷杉油、殘餘焦油(yóu)、廢(fèi)潤滑油 |

| 化妝品工業 | 羊毛脂肪酸、羊(yáng)毛脂、羊毛醇、烷基多苷、玫(méi)瑰油、薑油、辣椒紅色素等包括藻類、植物的根、花辣椒屬植物的(de)提取物 |

|

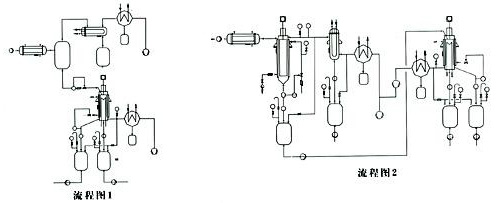

a)短程蒸餾器單級蒸餾單元: 經預熱、脫氣後的物料進入短程蒸餾器(qì),輕組份被蒸發並在內置冷凝器上冷凝,它和重(chóng)組份從不同的通道分別排出(流程圖1)。 b)刮膜(mó)蒸發器和短程蒸餾器(qì)組合蒸餾(liú)單元(yuán): 大量的低沸物在刮膜蒸發器裏被除(chú)去,產品的蒸餾在(zài)後級的(de)短程蒸餾器裏產生(流程圖(tú)2)。 |

|

| 型號 | 蒸發麵積(sqm) | 冷凝麵積(sqm) |

| KD6 | 0.06 | 0.06 |

| KD10 | 0.1 | 0.11 |

| KD30 | 0.3 | 0.38 |

| KD75 | 0.75 | 1.2 |

| KD150 | 1.5 | 2 |

| KD300 | 3 | 5 |

| KD400 | 4.5 | 7.5 |

| KD600 | 6 | 10 |

| KD900 | 9 | 16 |

| KD1200 | 12 | 24 |

| KD1800 | 18 | 36 |

| KD2400 | 24 | 50 |

| KD3600 | 36 | 80 |

| KD5000 | 50 | 120 |